Internetul este plin de soluţii inginereşti interesante şi ingenioase de rezolvare a unor probleme ce ţin de packaging-ul electronic: cum să resuscitezi un laptop care a “murit” furându-ţi toată munca sau cum să revigorezi o placă de Play Station care se joacă cu nervii tăi… Hobby-ştii au găsit soluţii utilizând ceea ce au la îndemână, dar rezultatele sunt, în majoritatea cazurilor, incerte. Tocmai pentru că deviza unuia din evenimentele susţinute de noi cu tărie, Concursul Profesional Studenţesc “Tehnici de Interconectare în Electronică” (TIE), este “A way to turn your hobby into profession” (O cale de a îţi transforma hobby-ul în profesie), UPB-CETTI pune constant la dispoziţia studenţilor, doctoranzilor şi altor categorii de personal, cum ar fi şomerii atraşi spre electronică prin diferite programe de formare profesională a forţei de muncă în cadrul proiectelor POSDRU (cel mai bun exemplu fiind proiectul derulat în prezent “ACTIV PE PIAŢA MUNCII: Formarea şi dezvoltarea de competenţe pentru creşterea ocupării în electronică şi mecatronică” (ACTIV-PM), cod contract: POSDRU/ 125/5.1/S/133562, beneficiar: Universitatea POLITEHNICA din Bucureşti, manager de proiect: prof. dr. ing. Norocel Codreanu, e-mail: norocel.codreanu@cetti.ro, www.activ-pm.eu) echipamente prin care aceste intervenţii să se efectueze cu profesionalism şi să se disemineze în mod performant cunoştinţele tehnice din domeniu.

Autori: Gaudenţiu Vărzaru, Norocel Dragoş Codreanu

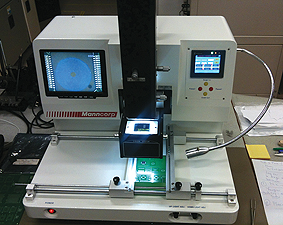

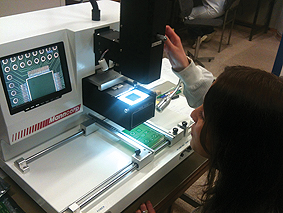

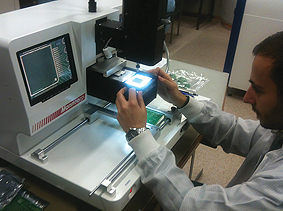

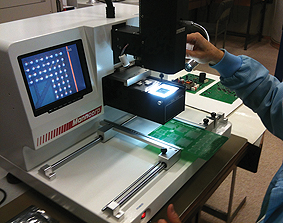

Unul dintre aceste echipamente este cel de plasare a componentelor electronice “MO-100 Split-Vision SMT Placement” de la Manncorp (Figura 1), echipament destinat componentelor ale căror terminale nu sunt vizibile, fie pentru că sunt plasate sub capsulă, fie pentru că, pur şi simplu, nu există, fiind înlocuite cu zone de contactare. “MO-100” este ideal pentru utilizarea în regim de prototipuri şi serii mici de producţie, permiţând plasarea cu precizie a componentelor BGA, μBGA, DFN, QFN, dar şi a celor cu număr mare de terminale sau pas foarte mic (fine-pitch) tip CSP, FC (flip-chip), QFP şi altele.

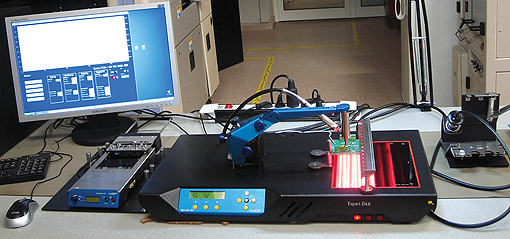

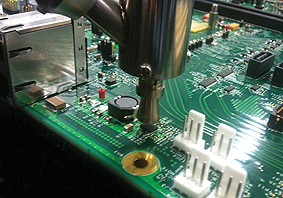

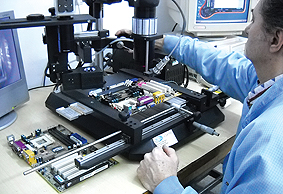

Spre deosebire de un alt echipament din dotare, staţia de reprocesare SMT “Expert 04.6-IXH” de la firma Martin (Figura 2), la care alinierea terminalelor cu pad-urile de pe placa de circuit imprimat (PCB) se face utilizând şabloane specifice fiecărui tip de capsulă (echipament care s-a dovedit de un excepţional ajutor atunci când a trebuit să fie scos un circuit QFN de pe un circuit imprimat cu 24 de straturi datorită sistemului de încălzire de dedesubt prin radiaţie infraroşie, încălzire susţinută suplimentar prin jet cu aer fierbinte (Figura 3)), “MO-100” dispune de un sistem de viziune cu divizarea imaginii similar cu un alt echipament, staţia de reprocesare SMT/BGA cu radiaţie infraroşie “X-410 PDR” (Figura 4), dar mult mai uşor de utilizat.

Sistemul de prindere a plăcii (Figura 5) permite fixarea unor circuite imprimate având dimensiuni în plaja 20 × 20 … 350 × 400 mm; există, de asemenea, un spaţiu suficient pentru plăcile care vor fi supuse celui de al doilea ciclu de retopire (double reflow) pentru fixarea lor cu faţa deja echipată cu componente în jos, mai ales că standardele de proiectare impun ca faţa cablajului ce intră în cuptor răsturnată să conţină componente de mici dimensiuni, care să fie menţinute pe poziţie de tensiunea superficială a aliajului topit pe durata zonei de retopire (reflow) a profilului termic, evitându-se astfel căderea în cuptor. În lipsa unei margini tehnologice, este suficientă o zonă liberă de componente, de circa 3 mm, pe două laturi opuse pentru a permite alunecarea circuitului (cablajului) imprimat pe şinele de ghidaj.

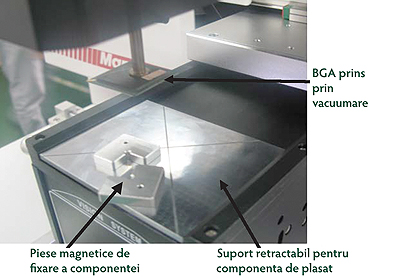

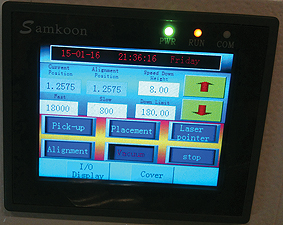

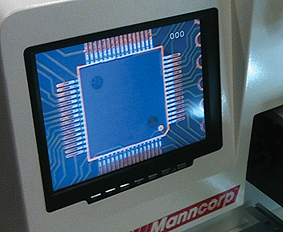

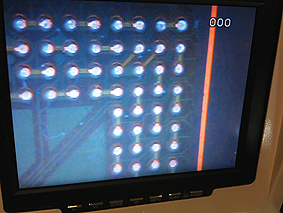

O restricţie se impune aici: grosimea cablajului poate fi cuprinsă în domeniul 0,3 … 3 mm, dar cablajele uzuale FR4 sunt în jurul valorii de 1,5 – 1,6 mm. Dat fiind că deplasarea tijei de prindere a capsulei circuitului integrat se face într-o marjă de doar 6,5 mm pe axele X şi Y, şuruburile de fixare a plăcii nu se strâng până când nu se realizează o aliniere grosieră a pad-urilor de pe PCB cu pinii componentei prinse prin vacuumare. Circuitul de plasat se depune pe un suport special retractabil (Figura 6) aflat deasupra sistemului optic de viziune. Două piese magnetice permit fixarea componentei de plasat. Comenzile de prindere prin vacuumare a componentei (“Pick-up”) şi plasare (“Placement”) a ei pe locaţia stabilită după alinierea pad-urilor cu terminalele se fac de la o interfaţă om-maşină cu ecran cu cristale lichide şi tastatură senzorială (Figura 7), aflată în partea dreaptă a echipamentului. Deplasarea pe verticală este supervizată de un controler logic programabil, PLC. Pe monitorul color din partea stângă se urmăreşte alinierea celor două imagini obţinute de sistemul de vizualizare prin divizarea imaginii. Pentru o mai clară distingere a celor două elemente – pad, pin – acestea sunt afişate cu două culori diferite: arămiu – pad-ul, albăstrui – pinul (Figurile 8 şi 9).

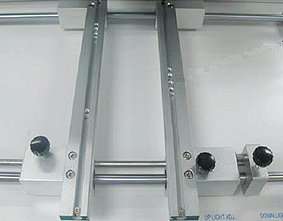

Imaginea poate fi mărită/micşorată prin apăsarea permanentă a butoanelor Zoom In/Zoom Out plasate sub interfaţa om-maşină. Reglarea alinierii se face prin intermediul a trei şuruburi micrometrice (Figurile 10 şi 11) pentru direcţiile X, Y şi unghiulară (Z, maximum 60°). Dacă este un circuit mai mare şi nu pot fi vizualizate toate contactele sale suficient de clar într-o singură imagine, se poate deplasa cu totul sistemul de vizualizare în planul XY (Figura 12) astfel încât să se poată face alinierea pe porţiuni, recomandabil pe diagonale, pornind de la unul din colţuri (Figura 13).

Echipamentul “MO-100” permite abordarea cu mai multă încredere a asamblării componentelor cu pas foarte fin, a componentelor cu multe terminale (de exemplu componente FPGA, module GSM/GPS, transceivere de 2.4GHz în capsule QFN ş.a., care sunt tot mai utilizate de firmele inovatoare din domeniu. De curând, UPB-CETTI a fost întrebat de un potenţial beneficiar al serviciilor de producţie electronică pe care centrul le oferă firmelor IMM inovatoare dacă se pot asambla componente BGA cu aproximativ 1000 de “terminale” (sfere / bile de aliaj), făcând trimitere la anumite circuite FPGA; echipamentul “MO-100” achiziţionat permite acest lucru atât timp cât capsula circuitului nu depăşeşte dimensiunile 70 × 70 mm.

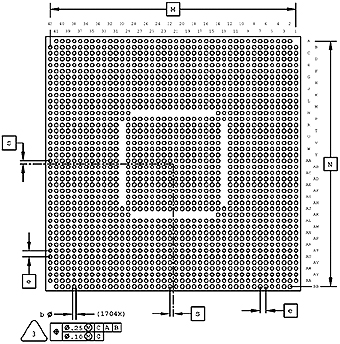

Pentru verificare, a fost luată capsula unui FPGA Lattice Semiconductor, fcBGA ceramic care are 1704 sfere/bile de aliaj cu diametrul măsurat în zona maximă a bilei cuprins între 0,5 şi 0,7 mm şi pasul de 1 mm, care are dimensiunile D × E de 42,5 × 42,5 mm (Figura 14).

www.cetti.ro