Carcasele / cutiile pentru conexiuni electrice/electronice conțin componente care generează în mod natural căldură. De aceea, inginerii electricieni trebuie să aibă grijă să selecteze cele mai potrivite soluții pentru menținerea temperaturii într-un interval acceptabil. Metodele de răcire existente preiau căldura din interiorul carcasei și o transferă în exterior, păstrând componentele din interior sub valori periculoase nedorite. În cele ce urmează, vă prezentăm pe scurt concluziile trase de Emily Newton.

Carcasele / cutiile pentru conexiuni electrice/electronice conțin componente care generează în mod natural căldură. De aceea, inginerii electricieni trebuie să aibă grijă să selecteze cele mai potrivite soluții pentru menținerea temperaturii într-un interval acceptabil. Metodele de răcire existente preiau căldura din interiorul carcasei și o transferă în exterior, păstrând componentele din interior sub valori periculoase nedorite. În cele ce urmează, vă prezentăm pe scurt concluziile trase de Emily Newton.

Atunci când inginerii lucrează cu carcase metalice și panouri posterioare, conducția termică poate ajuta la transferul căldurii componentelor către panoul de fundal și în carcasă. Prin acest proces, căldura generată în interiorul unei incinte poate ajunge în exterior. Cu toate acestea, dacă aerul exterior este extrem de fierbinte, conducția termică, singură, nu va oferi probabil efectele dorite de reducere a temperaturii.

O altă practică fundamentală este creșterea dimensiunii carcasei, oferind astfel o suprafață mai mare pentru schimbul de căldură. Mai mult, plasarea componentelor cu cel mai mare risc de supraîncălzire lângă partea inferioară a carcasei este o alegere de design sensibilă, deoarece aerul cald se ridică, împingând aerul rece în jos [1].

Instalarea unui sistem de ventilator ar putea forța evaporarea sau conducția termică prin mișcarea aerului. Mai mult, s-ar putea folosi un sistem de răcire cu aer tip venturi, care aduce aer comprimat în carcasă. Această configurație necesită utilizarea unei supape controlate de termostat care deplasează aerul comprimat prin venturi și se bazează pe o supapă unidirecțională pentru a trimite aerul intern în spatele carcasei.

Abordarea umidității excesive din interiorul incintei este o altă soluție eficientă. Umiditatea face ca aerul să rețină mai ușor căldura. Astfel, scăderea umidității provoacă un efect de răcire. Lucrul esențial de reținut este că, de obicei, cel mai bine este să luați în considerare modul în care diferitele metode de răcire funcționează împreună pentru a menține o incintă la temperatura dorită.

Ce influențează temperatura incintei?

Selectarea celei mai adecvate abordări pentru răcirea unei carcase necesită, de asemenea, cunoașterea factorilor potențiali care fac să crească nivelul de căldură. Statisticile indică faptul că fiecare creștere a temperaturii cu 10 grade Celsius determină o reducere cu 50% a fiabilității componentelor electronice [2]. Menținerea unei temperaturi adecvate într-o incintă necesită cunoașterea a ceea ce influențează căldura asociată.

De exemplu, o carcasă aflată în lumina directă a soarelui se va încinge mai repede decât una într-un loc umbrit. De asemenea, alegerea unui material nemetalic sau optarea pentru vopsirea carcasei va produce rezultate mai bune decât metalul nefinisat. Probleme de temperatură pot apărea și dacă nu utilizați o carcasă rezistentă la praf. Particulele de praf izolează componentele astfel încât acestea să nu beneficieze de efectele complete de răcire ale oricărei metode utilizate.

Dacă mediul din interiorul carcasei / cutiei este mai mic de, aproximativ, 55 de grade Celsius, sistemele de răcire pot fi considerate eficiente. Cu toate acestea, utilizatorii trebuie să aibă grijă să filtreze aerul exterior. Când contaminanții intră în carcasă, aceștia ar putea face ca presiunea de cap a secțiunii condensatorului să crească. Dacă acest lucru are loc pe o perioadă prelungită, condițiile ar putea cauza o defecțiune prematură a acelei piese. În plus, toate sistemele de răcire necesită întreținere periodică.

Alternativ, dacă doriți un sistem de răcire pasiv, conductele de căldură ar putea oferi conductivitatea termică necesară. Conductele de căldură pot funcționa într-un interval de temperatură extrem de larg, de la -271°C până la 2000°C [3]. Acesta este unul dintre motivele pentru care pot fi utilizate în aplicații extrem de solicitante, cum ar fi cele asociate cu navele spațiale. Sistemele de răcire utilizate pentru controlul temperaturii circuitelor electronice constau în mod obișnuit dintr-o conductă de căldură din cupru în interiorul unui înveliș din cupru.

Dincolo de răcire, trebuie respectate cerințele clientului

Cerințele de răcire sunt adesea doar un rând dintr-o listă lungă de nevoi ale unui client. De exemplu, o persoană poate avea nevoie de un dulap realizat cu un design igienic. Dacă un producător de alimente și băuturi dorește o carcasă care să adăpostească conexiuni sau sisteme electrice, acesta poate insista asupra unui design ușor de curățat.

Cele mai multe carcase pentru sisteme electrice care nu au în vedere menținerea igienei, au numeroase zone care ar putea prinde murdăria. Același lucru s-ar putea întâmpla cu suprafețele încastrate sau cu cele cu colțuri nerotunjite. Instalarea pantelor de scurgere pentru o incintă ajută la scurgerea apei din aceasta în timpul curățării.

Pe lângă principiile de proiectare care susțin condițiile de igienă, inginerii trebuie să determine care metodă de răcire funcționează cel mai bine în mediile care primesc curățări frecvente. Un schimbător de căldură aer/apă este o alegere curată și utilizată frecvent. Este, de asemenea, o soluție eficientă din punct de vedere al costurilor, datorită întreținerii reduse și a consumului mic de energie [4].

Acest exemplu dorește să scoată în evidență că metodele de răcire nu pot fi privite ca ieșite din context. Proiectantul trebuie să își aloce timp pentru a determina ce nevoi au clienții. Acest lucru exclude, de obicei, anumite abordări de sisteme de răcire. Apoi, inginerii proiectanți își restrâng opțiunile în timp ce adoptă o viziune holistică a nevoilor clienților.

Trebuie ținut cont de specificațiile componentelor electronice

Atunci când selectează cele mai bune metode de răcire pentru carcase, oamenii trebuie să acorde prioritate sensibilității dispozitivelor electronice din interior. Din fericire, găsirea abordării potrivite poate merge dincolo de a face doar o presupunere bazată pe experiență.

Există referințe. NEMA (National Electrical Manufacturers Association) definește diferite grade pentru carcasele electrice din America de Nord. În mod similar, IEC (International Electrotechnical Commission) stabilește clase de protecție la pătrundere (IP) pentru carcase. De asemenea, există clase de protecție UL (Underwriters Laboratories).

Steve Sullivan, supervizor de formare și dezvoltare la Rittal North America, LLC, este de părere că specificațiile componentelor electronice servesc drept puncte de plecare pentru selectarea metodelor de răcire. El a declarat: „De obicei, specificațiile pentru aceste dispozitive electronice vor detalia cerințele de răcire și chiar tipul preferat de carcasă, în ceea ce privește gradele de protecție, cum ar fi NEMA, UL sau IP.[5]”

„În astfel de cazuri, trebuie să adaptați controlul climei la acele specificații. Cutia / carcasa și dispozitivul de răcire vor trebui probabil să se potrivească în ceea ce privește clasa de protecție. De exemplu, dacă aveți o carcasă NEMA 4 și puneți un ventilator cu filtru NEMA 12 pe ea, atunci panoul va scădea la NEMA 12”, a continuat el.

Nu există doar o singură metodă ca fiind cea mai bună

Această prezentare generală subliniază faptul că nu există o opțiune universal superioară pentru răcirea carcaselor/cutiilor electrice. Selectarea celor mai potrivite opțiuni necesită evaluarea a numeroși factori, inclusiv temperatura medie a mediului, specificațiile unei componente și orice necesități asociate cu industria unui client. Luarea în considerare a combinației de influențe ajută la prevenirea consecințelor neașteptate și la oprirea defecțiunii premature a pieselor sensibile la temperatură.

În cele ce urmează sunt prezentate câteva exemple:

Carcasă din oțel pentru sursă de alimentare Block, IP20, 130mm × 140mm × 170mm

Carcasă din oțel pentru sursă de alimentare Block, IP20, 130mm × 140mm × 170mm

Nr. stoc RS 779-0769 – Marca Block – Cod de producător BGUK 1

Exemplul de față, face parte din oferta Aurocon COMPEC de carcase pentru surse de tensiune. Carcasele de surse de alimentare sunt robuste și au fost special create pentru a adăposti transformatoare și alte componente într-un mod sigur. Unele carcase de surse de alimentare includ pini de împământare din alamă sau pini pentru conectarea unei surse de alimentare. Carcasele de surse de alimentare sunt disponibile într-o multitudine de dimensiuni, în funcție de componentele pe care trebuie să le adăpostească. Sunt populare în majoritatea industriilor datorită caracteristicilor lor de siguranță oferite:

- Rezistență la coroziune și abraziune

- Aripioare de răcire pentru extragerea căldurii

- Protejarea componentelor

- Fabricate din materiale rezistente

Produsul exemplificat este o carcasă / cutie din tablă de oțel cu sistem integral de șine pentru montarea diferitelor produse. Protecție excelentă la coroziune și suprafață acoperită cu pulbere cu rezistență ridicată la abraziune. Aripioare de răcire pentru extragerea optimă a căldurii. Ochi integrali pentru macara pentru modele mai mari, picioare la modele mai mici. Manșoane duale pentru conectarea cablurilor. Dimensiunea carcasei este de 130mm × 140mm × 170 mm, este din oțel, cu clasă de protecție IP20.

Carcasă RS PRO din fibră de sticlă, IP67, 300mm × 300mm × 175mm

Carcasă RS PRO din fibră de sticlă, IP67, 300mm × 300mm × 175mm

Nr. stoc RS: 507-999 – Marca: RS PRO

Exemplul prezentat face parte din oferta Aurocon COMPEC de cutii/carcase de uz general, care nu au o destinație specifică, fiind create și proiectate pentru a adăposti și proteja o gamă largă de echipamente, în cea mai mare parte fiind vorba despre electrice / electronice.

Tipul de carcasă pe care îl alegeți depinde în întregime de aplicația pentru care o utilizați. Gama de carcase de uz general prezintă o varietate de materiale diferite, cum ar fi aluminiu, plastic și fibră de sticlă, unele dintre acestea fiind ranforsate, rezistente la flacără și fără coroziune. Carcasele din aluminiu sunt disponibile într-o varietate de tipuri, cum ar fi aliajul de aluminiu și aluminiul turnat sub presiune. Clasificarea carcaselor / cutiilor mai poate fi făcută în funcție de: materialele pentru garnituri; dimensiuni; clase de protecție IP diferite, cum ar fi IP65, IP54 și IP66; varietate de culori; opțiuni cu flanșe pentru montaj; unele din carcase au ventilație, ferestre de afișare și plăci de montare pe șasiu.

Soluția de cutie/carcasă exemplificată este din fibră de sticlă ranforsată și constă din două părți. Baza dispune de inserții filetate M4 (Dodge) pentru fixarea unei plăci de montare sau a unui cadru de montare. Capacul este realizat din poliester armat cu fibră de sticlă opacă. Carcasa/cutia vă oferă securitate atât pentru operatori, cât și pentru echipamente, cu izolație și protecție la IP 67 (IED 60529 și EN 60529). Protecție IK10 împotriva impacturilor mecanice externe (EN 62262 și IEC 62262). Proiectate pentru medii solicitante, carcasele sunt rezistente la coroziune și nu necesită întreținere, plus sunt conforme cu RoHS.

Caracteristici:

- Autostingere (PC) 960°C, rezistent la ozon, majoritatea uleiurilor, acizilor, bazelor și sărurilor, rezistență la UV

- Interval de temperatură -50°C până la +150°C

- Protecție la pătrundere (EN 60529) IP67

- Rezistență la impact (EN 62262) IK 10

- Interval de temperatură pe termen scurt de la -50°C până la 150°C cu capac

- Interval de temperatură continuu de la -40°C până la 70°C cu capac

- Tensiune nominală de izolație Ui=1000 V

Rezistori cu terminale late

Îmbunătățirea fiabilității circuitului

Rezistoarele cu terminale late există de mulți ani, iar cel mai cunoscut beneficiu în utilizarea lor este faptul că proiectantul poate disipa mai multă putere într-un dispozitiv mai mic, deoarece căldura este disipată mai eficient prin bornele de pe partea lungă. mai degrabă decât pe partea scurtă. În cele ce urmează, vă prezentăm pe scurt concluziile trase de Paul Caston

Rezistoarele cu terminale late există de mulți ani, iar cel mai cunoscut beneficiu în utilizarea lor este faptul că proiectantul poate disipa mai multă putere într-un dispozitiv mai mic, deoarece căldura este disipată mai eficient prin bornele de pe partea lungă. mai degrabă decât pe partea scurtă. În cele ce urmează, vă prezentăm pe scurt concluziile trase de Paul Caston

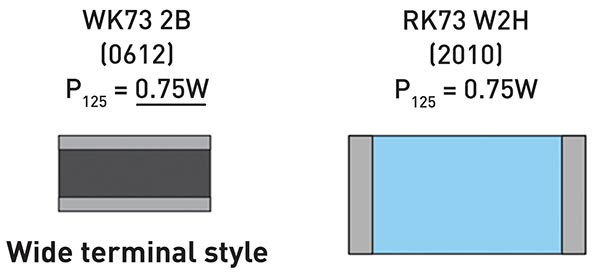

Figura alăturată ilustrează diferența dimensională între cele două tipuri de rezistoare, ambele cu valori nominale 0,75W @ 125°C

Aceasta înseamnă că proiectantul le poate folosi pe primele, fie pentru a economisi spațiu pe PCB, fie pentru a crește puterea în circuit fără a fi nevoie să folosească piese mai mari.

Cu toate acestea, există un beneficiu mai puțin cunoscut, dar totuși foarte important în utilizarea dispozitivelor terminale largi: reducerea fisurării terminației după cicluri termice repetate.

PCB-urile FR4 au un coeficient de dilatare termică de aproximativ 17 ppm/°C, în timp ce substratul ceramic al rezistenței are unul de aproximativ 5 ppm/°C. În multe aplicații, această diferență nu contează, dar dacă se așteaptă ca dispozitivul proiectat să facă față unor cicluri repetate, rapide, de variații de temperatură, atunci poate apărea posibilitatea de fisurare a terminalelor.

PCB-urile FR4 au un coeficient de dilatare termică de aproximativ 17 ppm/°C, în timp ce substratul ceramic al rezistenței are unul de aproximativ 5 ppm/°C. În multe aplicații, această diferență nu contează, dar dacă se așteaptă ca dispozitivul proiectat să facă față unor cicluri repetate, rapide, de variații de temperatură, atunci poate apărea posibilitatea de fisurare a terminalelor.

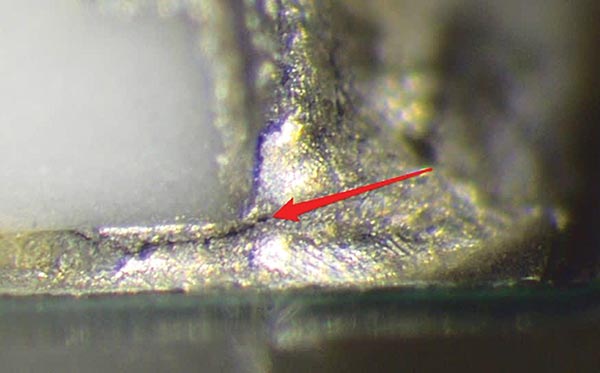

Imaginea alăturată arată o fisură a unui terminal al unui rezistor de dimensiune standard de 1206 supus la mai mult de 2500 de cicluri rapide de temperatură pe un PCB standard FR4.

Cu cât distanța dintre terminale este mai mare, cu atât este mai mare această solicitare asupra aliajului de lipit. Deci, aceasta înseamnă că rezistențele cu dimensiuni mai mari ale carcasei sunt mai afectate decât dispozitivele mai mici. Cea mai evidentă modalitate de a reduce tensiunea mecanică este de a micșora dimensiunea rezistenței utilizate, dar acest lucru nu este întotdeauna posibil dacă dispozitivul trebuie să disipeze o anumită putere.

Trecerea la un rezistor cu terminale late are două beneficii în acest sens. În primul rând, terminalele sunt mult mai lungi, ceea ce înseamnă că, dacă apare vreo fisură, integritatea îmbinării de lipit va dura mai mult. În al doilea rând, după cum putem vedea din imaginea de mai sus, terminalele sunt mai aproape. În acest exemplu, 1 mm față de 3.7 mm.

Un ușor dezavantaj al utilizării rezistoarelor cu terminale late este valoarea rezistenței. Valoarea maximă de rezistență a seriei WK73 este de 1M, în timp ce RK73 este disponibil până la 10M.

Gamele disponibile de la RS includ seria WK73R și seria WK73S

Gamele disponibile de la RS includ seria WK73R și seria WK73S

Rezistor 1020 SMD, KOA 3.3Ω, ±1% 1W – WK73S2HTTE3R30F

Nr. stoc RS 178-6794 – Marca KOA – Cod de producător WK73S2HTTE3R30F

Seria KOA WK73S reprezintă rezistoare din film subțire cu montare pe suprafață, în capsulă 1020, cu o toleranță de ±1% și rezistență de 3.3Ω. Puterea nominală a rezistorului este de 1W, iar coeficientul de temperatură este de ±100ppm/°C. Ca material pentru terminal este utilizat staniul (Sn). Rezistorul are o suprasarcină de 400V și o tensiune de operare de 200V.

Printre alte caracteristici pot fi evidențiate: terminale late, siguranță mare în funcționare și performanțe cu T.C.R. ±100×10−6/K, un domeniu de temperatură de operare de la -55°C la 155°C.

Autor:

Bogdan Grămescu

![]() Aurocon Compec

Aurocon Compec

https://www.compec.ro