Introducere în monitorizarea bazată pe stare (condiții) (CbM – Condition-Based Monitoring)

Piața globală de monitorizare bazată pe condiții (CbM) a înregistrat o creștere semnificativă în ultimii ani, iar acest lucru pare să continue.1 Această creștere coincide cu progresul rapid al accelerometrelor MEMS pentru utilizarea în aplicațiile de detectare a vibrațiilor, care rivalizează acum cu accelerometrul piezoelectric sau PZT, cândva dominant. Există o cerere crescută de aplicații CbM pentru activele mai puțin critice, precum și o rată de adoptare în creștere a sistemelor CbM fără fir, iar accelerometrele MEMS reprezintă cheia pentru acest aspect.

Articolul va compara accelerometrele MEMS cu accelerometrele piezoelectrice pentru a evidenția cât de departe au ajuns senzorii MEMS în scurta lor durată de viață. De asemenea, vor fi discutate considerațiile de proiectare esențiale pentru accelerometrele MEMS în aplicațiile CbM, prin compararea a cinci senzori MEMS de la trei furnizori diferiți.

Stadiul actual al tehnologiei în domeniul detectării vibrațiilor – MEMS vs. Piezoelectric

Senzorii de vibrații au fost utilizați pentru a detecta starea de bună funcționare a mașinilor încă din anii 1930. Chiar și în prezent, analiza vibrațiilor este considerată cea mai importantă modalitate de întreținere predictivă (PdM). Accelerometrele piezoelectrice au fost stabilite de mult timp ca fiind standardul suprem pentru senzorii de vibrații utilizați pe cele mai critice echipamente pentru a se asigura că acestea rămân operaționale și funcționează eficient. Până de curând, lățimea de bandă limitată a accelerometrelor MEMS, performanțele de zgomot și capabilitățile privind domeniul de măsurare al vibratiilor g (g-range) au împiedicat utilizarea acestora în CbM pentru echipamentele critice. Deși sunt disponibile multe accelerometre cu un domeniu de măsurare g ridicat (proiectate special pentru detectarea impactului în industria auto), acestea au performanțe de zgomot și lățime de bandă foarte limitate, ceea ce le face nepotrivite pentru CbM. De asemenea, sunt disponibile unele accelerometre MEMS cu zgomot redus (create special pentru detectarea înclinării), dar au lățimea de bandă și domeniul de măsurare [g] insuficiente.

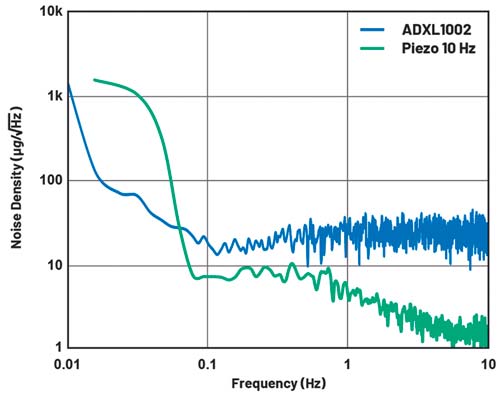

Sunt, totuși, câțiva producători de MEMS care s-au străduit să depășească deficiențele legate de zgomot, lățimea de bandă și domeniul de măsurare g și, ca atare, au produs mai multe accelerometre MEMS de performanță medie și înaltă, acestea din urmă fiind comparabile cu accelerometrele piezoelectrice. Senzorii MEMS se bazează pe un principiu de funcționare complet diferit de cel al senzorilor piezoelectrici, iar aici apar diferențele esențiale. Figura 1 arată modul în care senzorii MEMS pot să ofere semnal până la zero Hz , permițând măsurători efectuate la utilaje care se rotesc foarte încet, precum și detectarea înclinării. Se înțelege în mod clar că senzorii piezoelectrici pot oferi o performanță mai bună a zgomotului decât MEMS la frecvențe mai mari, dar la frecvențe joase, senzorii MEMS oferă un zgomot mai mic datorită răspunsului în curent continuu. Posibilitatea de a măsura aceste frecvențe joase este foarte utilă pentru turbinele eoliene și pentru alte tipuri de mașini cu rotație lentă utilizate în prelucrarea metalelor, prelucrarea celulozei/hârtiei și în industria alimentară și a băuturilor, unde vitezele lente de rotație a echipamentelor, mai mici de 60 rpm (1 Hz), sunt comune.

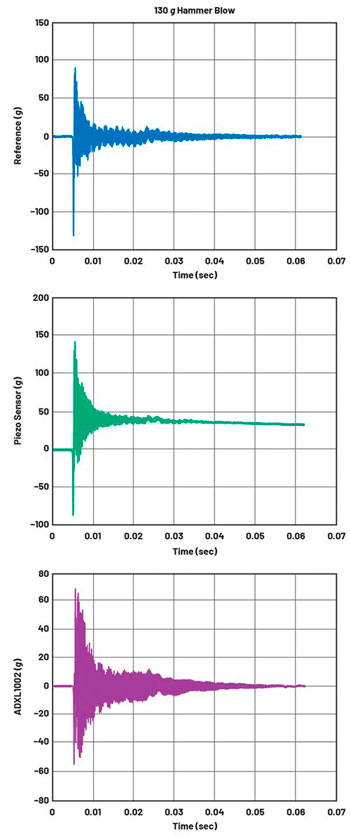

Figura 2 arată că, atunci când senzorii piezoelectrici sunt expuși la evenimente de impact de mari dimensiuni, aceștia se pot satura și, datorită constantei de timp RC mari, le poate lua mult timp pentru a-și reveni la normal. MEMS, pe de altă parte, se potrivește cu senzorul de referință fără contact, revenind la normal aproape instantaneu. În cazul în care senzorul piezoelectric este supus unui șoc puternic, există riscul ca informații valoroase sau defecțiuni ale echipamentului/procesului să nu fie detectate, în timp ce senzorii MEMS vor detecta în mod fiabil evenimentele de impact și evenimentele ulterioare.

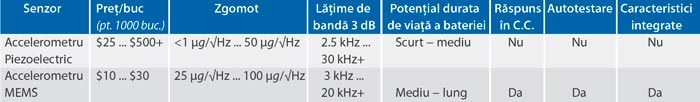

Tabelul 1 evidențiază alte câteva avantaje ale accelerometrelor MEMS pentru aplicațiile CbM. 2 Accelerometrele piezoelectrice sunt mai puțin potrivite pentru sistemele CbM fără fir din cauza unei combinații de dimensiuni, a consumului de putere și a lipsei de caracteristici integrate, dar există soluții cu un consum tipic cuprins între 0,2 mA și 0,5 mA.

Accelerometrele MEMS au, de asemenea, o funcție de autotestare prin care se poate verifica dacă senzorul este 100% funcțional. Acest lucru s-ar putea dovedi util în instalațiile critice din punct de vedere al siguranței, unde respectarea standardelor de sistem este facilitată de posibilitatea de a verifica dacă un senzor implementat este încă funcțional. În unele aplicații, această caracteristică este una dintre cele mai importante, deoarece permite profesioniștilor din domeniul întreținerii să cunoască cu certitudine absolută starea actuală a echipamentului, precum și acuratețea și fiabilitatea a ceea ce măsoară.

Considerații de proiectare pentru accelerometrele MEMS în aplicații CbM

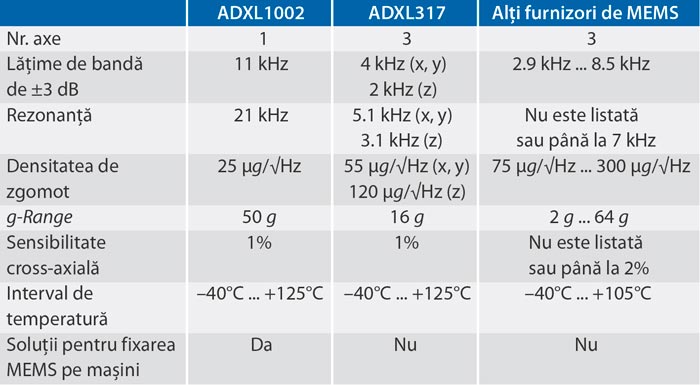

Accelerometrele MEMS proiectate special pentru aplicațiile CbM au unele caracteristici diferite în comparație cu accelerometrele de uz general. În această secțiune vom discuta despre parametrii cheie din fișa tehnică a accelerometrelor MEMS potrivite pentru CbM și despre modul în care aceștia se referă la detectarea defecțiunilor mașinilor. De exemplu, cum putem selecta un senzor cu un domeniu de măsură g sau cu performanțe de zgomot corecte pentru a detecta defecțiunile rulmenților unui motor de inducție de 300 kW? Tabelul 2 prezintă o listă a celor mai importante specificații pentru cinci accelerometre MEMS destinate aplicațiilor CbM. Fiecare specificație va fi discutată în detaliu în secțiunile următoare.

Lățime de bandă

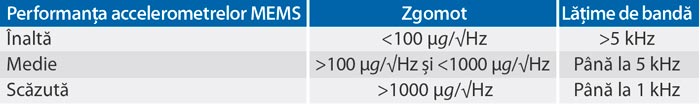

Lățimea de bandă a unui senzor de vibrații este de obicei legată de caracterul critic al echipamentului pe care îl va monitoriza. Un echipament sau un motor critic este esențial pentru a menține un proces sau un utilaj mai mare operațional și online. Dacă un astfel de echipament s-ar defecta, ar duce la întreruperi neplanificate și la o potențială pierdere de venituri. Pentru a detecta și a diagnostica defecțiunile cât mai devreme posibil și pentru a evita timpii de nefuncționare neplanificați, este imperativ să aveți un senzor de vibrații cu lățime de bandă largă și zgomot redus. Zgomotul redus este necesar pentru a detecta defecțiunile sau abaterile la magnitudini mici și frecvențe largi, deoarece defecțiunile obișnuite ale rulmenților, angrenajului roților dințate și cavitației pompei apar toate – sau cel puțin pot fi detectate mai devreme – la frecvențe mai mari de 5 kHz sau până la 20 kHz și chiar mai mult. Prin urmare, senzorii MEMS trebuie să fie capabili să concureze cu senzorii de vibrații de facto utilizați de zeci de ani în aplicațiile industriale – accelerometrele piezoelectrice. Un nivel de zgomot mai mic de 100 µg/√Hz și o lățime de bandă de 5 kHz sau mai mare este considerat un accelerometru MEMS de înaltă performanță pentru CbM. Tabelul 3 clasifică cele mai importante două criterii pentru accelerometrele MEMS utilizate în aplicațiile CbM și PdM 3

Nu toți senzorii trebuie să aibă un zgomot foarte redus sau o lățime de bandă foarte mare; există niveluri de detectare a vibrațiilor care depind de cât de critică este menținerea în funcțiune a unui echipament. Pompele de răcire a apei dintr-un reactor nuclear ar putea fi considerate extrem de critice și, în acest caz, este necesară detectarea timpurie a unei defecțiuni. Acest lucru înseamnă că, în general, caracterul critic al echipamentului care trebuie monitorizat va dicta nivelul senzorului de vibrații necesar, care se bazează pe următoarele criterii.

Detectarea defecțiunilor

Pentru a detecta pur și simplu dacă vibrațiile au depășit un prag sau un nivel de avertizare, se poate utiliza un accelerometru MEMS de performanță redusă. Această metodă este utilizată în mod obișnuit pentru echipamente cu un risc mai scăzut.

Diagnosticarea defecțiunilor

Pentru a detecta și identifica sursa sau sursele potențiale ale defecțiunii, este necesar un accelerometru MEMS de nivel superior, combinat cu algoritmi.

Predicția defecțiunilor

Această metodă necesită cel mai înalt nivel de performanță a accelerometrului MEMS pentru a detecta problemele cât mai devreme posibil și pentru a permite algoritmilor să identifice sursa defecțiunii. Acest lucru necesită, de asemenea, o bună cunoaștere a domeniului în care se află echipamentul.

Prognoza defecțiunilor

Acesta este cel mai înalt nivel de PdM, care necesită cele mai bune accelerometre MEMS împreună cu algoritmi, învățare automată etc., precum și cunoștințe de specialitate în domeniul echipamentului. Scopul prognosticării defecțiunilor este ca sistemul PdM să facă recomandări pentru a prelungi durata de viață a echipamentului sau chiar pentru a optimiza performanța acestuia.

Rețineți că nivelul de performanță al senzorului de mentenanță predictivă utilizat pe un echipament este legat de importanța sau de caracterul critic al menținerii în funcțiune a acelui echipament și nu de costul echipamentului în sine.

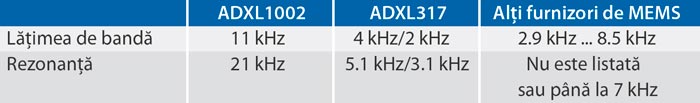

Tabelul 4 prezintă gama de lățimi de bandă disponibile ale cele mai potrivite accelerometre MEMS pentru CbM. Din cauza naturii lor mecanice, a diverselor elemente mobile din siliciu și a componentelor electronice de condiționare integrate, nu este ușor să se realizeze un accelerometru MEMS cu lățime de bandă largă, în special cu zgomot redus. În mod obișnuit, rezonanța mecanică se află la o distanță de câțiva kHz de lățimea de bandă de interes. Recent, mai multe accelerometre MEMS au reușit să apropie lățimea de bandă utilizabilă de rezonanța mecanică prin metode de filtrare îmbunătățite. Cu toate acestea, unii producători aleg în continuare să nu precizeze frecvența de rezonanță a senzorilor lor de vibrații, ceea ce sugerează că aceasta este fie foarte apropiată de lățimea de bandă utilizabilă, fie dezvăluie informații sensibile despre modul lor de funcționare.

Densitatea de zgomot

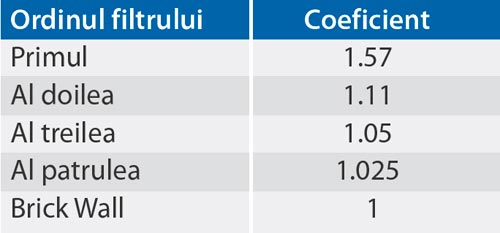

Zgomotul accelerometrelor MEMS provine din diverse surse inerente, cum ar fi zgomotul de pâlpâire, zgomotul brownian sau zgomotul generat de componentele electronice. De obicei, este exprimat în µg/√Hz. Zgomotul de ieșire al unui accelerometru MEMS depinde de setările filtrului de ieșire prezentate în tabelul 5. Unele foi tehnice specifică zgomotul rms, dar aveți grijă, deoarece acesta va fi adesea pe o lățime de bandă foarte mică.

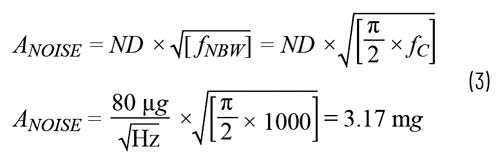

Zgomotul rms de ieșire al unui accelerometru MEMS poate fi determinat prin următoarea formulă:

![]() Odată ce s-a înțeles care este zgomotul senzorului, este important să se stabilească cel mai potrivit senzor pentru tipul de mașină, ținând cont de câteva întrebări importante, cum ar fi: Va interzice zgomotul senzorului să măsoare vibrațiile importante și va putea domeniul de măsurare [g] al senzorului să reziste la eventualele niveluri de vibrații de avarie? Din fericire, există standarde care vă pot ajuta în acest sens, cum ar fi ISO 10816.

Odată ce s-a înțeles care este zgomotul senzorului, este important să se stabilească cel mai potrivit senzor pentru tipul de mașină, ținând cont de câteva întrebări importante, cum ar fi: Va interzice zgomotul senzorului să măsoare vibrațiile importante și va putea domeniul de măsurare [g] al senzorului să reziste la eventualele niveluri de vibrații de avarie? Din fericire, există standarde care vă pot ajuta în acest sens, cum ar fi ISO 10816.

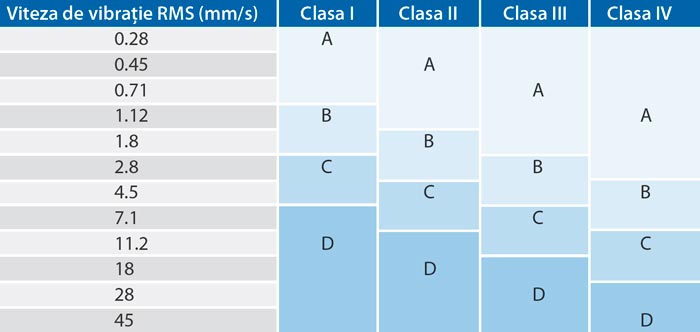

ISO 10816 stabilește condițiile și procedurile pentru măsurarea și evaluarea vibrațiilor provenite de la echipamente și mașini. De asemenea, definește un standard al severității vibrațiilor unde viteza rms (10 Hz până la 1 kHz) a carcasei mașinii instalate este utilizată ca indicator de stare, așa cum se arată în tabelul 6. Vibrațiile măsurate de la mașină sunt clasificate pe baza dimensiunii mașinii, a strategiei de montare și a clasei mașinii (I = mică, II = medie, III = mare cu fundație mică și IV = mare cu fundație rigidă).

■ A – Echipament pus recent în funcțiune

■ B – Funcționare nelimitată, satisfăcătoare, de lungă durată

■ C – Funcționare de scurtă durată

■ D – Nivel de vibrații care provoacă deteriorarea motorului

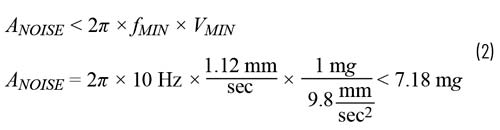

Vă rugăm să rețineți că accelerometrele indică în mod obișnuit accelerația exprimată în g, în timp ce ISO 10816 utilizează viteza exprimată în mm/s sau in/s. Ecuația 2 ne poate ajuta să convertim accelereția [g] în viteză [mm/s].

Vă rugăm să rețineți că accelerometrele indică în mod obișnuit accelerația exprimată în g, în timp ce ISO 10816 utilizează viteza exprimată în mm/s sau in/s. Ecuația 2 ne poate ajuta să convertim accelereția [g] în viteză [mm/s].

Aceasta determină că, la o frecvență minimă de vibrații de 10 Hz, zgomotul din măsurarea accelerației trebuie să fie mai mic de 7,18 mg pentru a detecta severitatea vibrațiilor în intervalul bun (A) pentru o mașină de clasă 2, conform ISO 10816-1 (VMIN = 1,12 mm/s), așa cum se arată în tabelul 6. 4

Aceasta determină că, la o frecvență minimă de vibrații de 10 Hz, zgomotul din măsurarea accelerației trebuie să fie mai mic de 7,18 mg pentru a detecta severitatea vibrațiilor în intervalul bun (A) pentru o mașină de clasă 2, conform ISO 10816-1 (VMIN = 1,12 mm/s), așa cum se arată în tabelul 6. 4

Ecuația 3 oferă acest lucru într-o formă generică, împreună cu un exemplu, care estimează zgomotul total asociat unui accelerometru cu o densitate de zgomot de 80 μg/√Hz, atunci când acesta este utilizat cu un filtru trece-jos unipolar, care are o frecvență de tăiere de 1000 Hz (fC = 1000 Hz). La 3,17 mg, accelerometrul pare să îndeplinească condiția limită din ecuația 2:

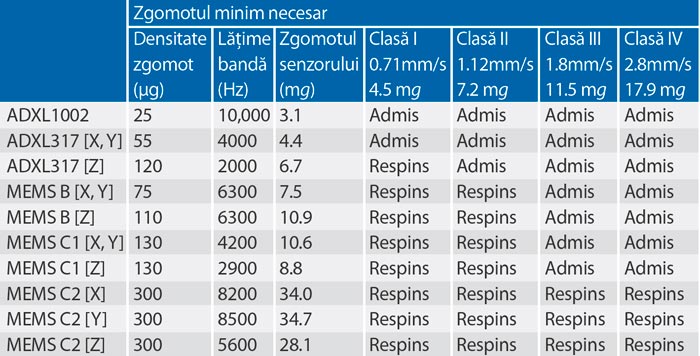

Tabelul 7. Compararea zgomotului accelerometrelor MEMS pentru CbM în conformitate cu standardele ISO 10816 privind severitatea vibrațiilor

Tabelul 7 prezintă nivelurile de vibrații prescrise pentru fiecare clasă de mașini, de la o stare bună, cunoscută, până la vibrații periculoase la nivel de defecțiune și zgomotul minim corespunzător de care are nevoie un accelerometru MEMS pentru a detecta vibrațiile bune, cunoscute, în regiunea A (clasa I la 4,5 mg, clasa II la 7,2 mg, clasa III la 11,5 mg și clasa IV la 17,9 mg).

Aceste date sugerează că MEMS C2, MEMS C1, MEMS B și ADXL317 (axa z) nu sunt potrivite pentru utilizarea pe mașini unde este necesar un nivel de zgomot sub 0,71 mm/s sau 4,5 mg pentru a detecta un nivel bun cunoscut de vibrații (A). MEMS B, MEMS C2 și MEMS C1 nu sunt adecvate pentru utilizarea pe mașini care necesită un nivel de zgomot sub 1,12 mm/s sau 7,2 mg. MEMS C2 nu au o performanță suficientă în ceea ce privește zgomotul, pentru a fi utilizate pe nici o clasă de mașini prezentate, pentru a detecta niveluri bune și cunoscute de severitate a vibrațiilor (A).

Vă rugăm să rețineți că toate valorile de zgomot ale senzorilor raportate în tabelul 7 se referă la măsurători pentru o lățime de bandă completă, chiar dacă ISO 10816 se referă doar la lățimi de bandă de până la 1 kHz. Se presupune că, în cazul în care un senzor de vibrații are o lățime de bandă mai mare, acesta va fi utilizat de obicei nu numai pentru a detecta severitatea vibrațiilor, ci și pentru a diagnostica orice defecte potențiale la frecvențe mai mari. Cu o lățime de bandă limitată la 1 kHz, MEMS C1 nu trece de nivelurile de zgomot din Clasa I, în timp ce MEMS C2 trece doar de Clasa IV.

Domeniul de măsurare [g] (g-Range)Acesta ne indică intervalul acceptabil de accelerații pe care un senzor îl poate detecta în mod fiabil, garantând în același timp performanța din specificația tehnică. Oricine a testat vreodată un senzor de ±2 g va putea să genereze mai mult de 2 g în timp ce scutură senzorul în mână. Majoritatea accelerometrelor MEMS, în special cele cu ieșire analogică, au o anumită marjă de toleranță datorită elementelor mecanice și a componentelor electronice de condiționare a semnalului. În cazul CbM, cerințele tipice privind domeniul g încep de la ±16 g pentru dispozitive mai mici (pompe ISO 10816-7), dar unele piese ajung până la ±500 g pentru utilizarea pe cutii de viteze industriale, compresoare, motoare de inducție de medie și înaltă tensiune etc.

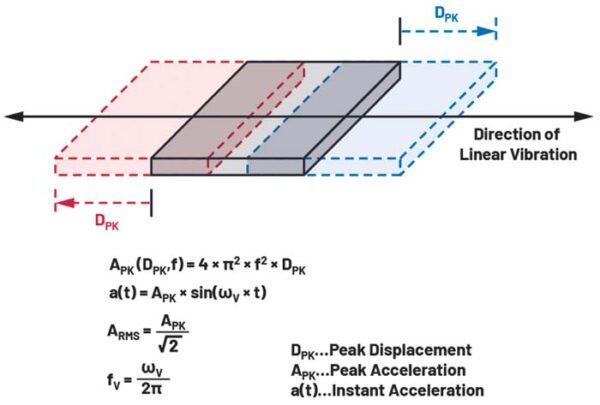

Atunci când se măsoară vibrațiile, este important să se înțeleagă relația dintre accelerație, viteză și deplasare. Dacă o vibrație, măsurată pe o axă, provoacă o deplasare de 250 nm în timp ce vibrează la 1 kHz, accelerația de vârf generată va fi APK (250 nm, 1 kHz) = 1 g. Pentru aceeași deplasare la 10 kHz, accelerația de vârf va fi acum APK (250 nm, 10 kHz) = 100 g.

Este de o importanță vitală să înțelegeți potențialele vibrații care pot apărea în echipamentul vostru înainte de a selecta un senzor de vibrații. Unii producători de motoare vor furniza astfel de informații. Există, de asemenea, unele standarde, cum ar fi ISO 10816, care vă pot ajuta în acest sens, după cum s-a discutat în secțiunea “Densitatea de zgomot”.

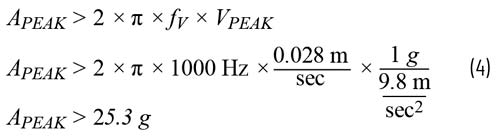

Atunci când selectăm un accelerometru MEMS pentru utilizarea cu o mașină care se încadrează în standardul ISO 10816, putem urma câțiva pași simpli pentru a determina dacă domeniul g este acceptabil pentru utilizare. Ecuația 4 prezintă un exemplu concret, care stabilește că măsurarea severității inacceptabile a vibrațiilor pe un echipament de Clasă IV, conform ISO 10816-1 (VMAX= 28 mm/sec), la o frecvență de 1000 Hz (fMAX), va necesita o măsurare bună a nivelurilor de severitate a vibrațiilor și a domeniului g pentru a detecta eventualele defecțiuni per clasă de motor. Singurul senzor care are performanțe suficiente în ceea ce privește zgomotul și gama g este intervalul de cel puțin ±25,3 g.4

Atunci când selectăm un accelerometru MEMS pentru utilizarea cu o mașină care se încadrează în standardul ISO 10816, putem urma câțiva pași simpli pentru a determina dacă domeniul g este acceptabil pentru utilizare. Ecuația 4 prezintă un exemplu concret, care stabilește că măsurarea severității inacceptabile a vibrațiilor pe un echipament de Clasă IV, conform ISO 10816-1 (VMAX= 28 mm/sec), la o frecvență de 1000 Hz (fMAX), va necesita o măsurare bună a nivelurilor de severitate a vibrațiilor și a domeniului g pentru a detecta eventualele defecțiuni per clasă de motor. Singurul senzor care are performanțe suficiente în ceea ce privește zgomotul și gama g este intervalul de cel puțin ±25,3 g.4

Trebuie remarcat faptul că aceste clase de erori nu iau în considerare capacitatea unui senzor MEMS de a rezista la vibrațiile sarcinii de bază. Tipic, un senzor cu o gamă g sau o gamă completă mai mică va fi mai puțin rezistent la uzura elementelor sale mecanice. De asemenea, cu o gamă completă mai mică, este mai ușor ca vibrațiile de interes să fie mascate de vibrațiile de bază.

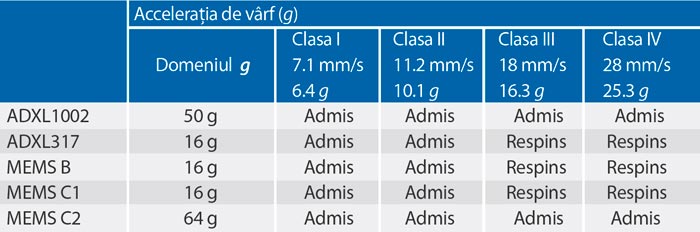

Tabelul 8 prezintă diagramele standardului ISO 10816 privind gravitatea vibrațiilor, atât în mm/s, cât și în g, pentru fiecare clasă de echipamente. Se compară o gamă de accelerometre MEMS adecvate pentru utilizarea în aplicațiile CbM. Intervalul de ±16 g nu este suficient pentru a fi utilizat pe echipamentele din clasele III și IV, dar este acceptabil pentru clasele I și II. Singurii doi senzori cu un domeniu de măsurare g suficient sunt ADXL1002 și MEMS C2.

Tabelul 8. Compararea domeniului g al accelerometrelor MEMS pentru utilizarea cu motoare de la Clasa I la Clasa IV

Accelerometrele MEMS cu un domeniu g scăzut pentru CbM (<±16 g) sunt limitate la utilizarea pe mașinile de Clasă I și Clasă II, conform ISO 10816, deoarece severitatea maximă a vibrațiilor pentru mașinile de Clasă III și Clasă IV depășește ±16 g. Acest lucru înseamnă că performanțele de zgomot ale accelerometrelor MEMS cu un domeniu g scăzut pentru CbM devin și mai importante pentru a garanta că acestea pot fi utilizate pe mașinile de Clasă I și Clasă II, după cum este menționat în secțiunea “Densitatea de zgomot”.

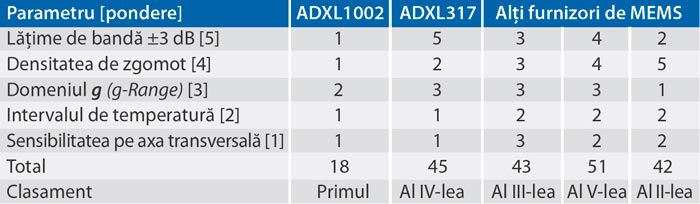

Tabelul 9. Matrice de decizie pentru alegerea celui mai bun accelerometru MEMS pentru PdM pe baza criteriilor cheie

Atunci când selectați un accelerometru MEMS pentru utilizarea în aplicații CbM, trebuie să consultați specificațiile producătorului echipamentului pentru a găsi informații despre potențialele defecte legate de severitatea vibrațiilor, să efectuați propriile teste și/sau să consultați standarde precum ISO 10816. Combinând informațiile din tabelul 7 și tabelul 8, este clar că majoritatea accelerometrelor MEMS CbM de pe piață nu îndeplinesc criteriile descrise în ISO 10816 în ceea ce privește performanța în materie de zgomot pentru a măsura nivelurile de severitate ale vibrațiilor valabile, precum și domeniul g pentru a detecta defectele potențiale pentru fiecare clasă de motor. Singurul senzor care oferă o performanță suficientă în ceea ce privește zgomotul și domeniul g este ADXL1002, din familia de senzori de la Analog Devices, proiectată special pentru aplicațiile CbM. Este foarte clar că stadiul actual al tehnologiei în materie de accelerometre MEMS pentru CbM trebuie să fie clasificat pe baza acestor dovezi, iar tabelul 9 demonstrează acest lucru. Zgomotul și lățimea de bandă sunt considerate de cea mai mare importanță, deci cu o pondere mai mare, apoi vine domeniul g, urmat de domeniul de temperatură și de sensibilitatea pe axa transversală.

ADXL1002 este un lider clar în ceea ce privește performanța și, prin urmare, este clasificat drept accelerometrul MEMS cu cea mai înaltă performanță în aplicațiile CbM. Toți ceilalți senzori, deși oferă în continuare performanțe excelente, sunt clasificați ca fiind accelerometre CbM de performanță medie, având în vedere diferențele de performanță.

Temperatura

Există mai multe specificații care trebuie luate în considerare atunci când vine vorba de performanța la temperatură a accelerometrelor MEMS. Tabelul 10 prezintă câteva comparații foarte interesante între principalele specificații din fișa tehnică referitoare la temperatură. În mod clar, există o gamă semnificativă în ceea ce privește cifrele, dar ce înseamnă acest lucru în termeni de performanță? O trecere în revistă a celor mai comune aplicații pentru CbM (petrol și gaze, prelucrarea metalelor, produse alimentare și băuturi și generarea de energie) arată că temperaturile potențiale ale echipamentelor pot depăși cu ușurință 105°C din cauza unor factori, cum ar fi suprasolicitarea capacităților de sarcină, ceea ce duce la atragerea unui curent în exces, contaminarea (praf, resturi) care crește temperatura internă a unui motor și îl împiedică să se răcească și chiar producerea de vibrații care pot genera căldură în exces. Factorii externi, cum ar fi eventualele scurgeri de gaz sau de abur, pot juca, de asemenea, un rol în selectarea unui senzor. Producătorii de dispozitive piezoelectrice par să susțină un interval de temperatură maximă de 120°C pentru majoritatea senzorilor lor de vibrații de uz general, unii senzori pentru aplicații specifice având o temperatură maximă de funcționare de 150°C. Un sondaj al senzorilor de înaltă frecvență (până la 10 kHz și mai mult) a arătat că 74% dintre senzori aveau un interval maxim de temperatură de funcționare sub 125°C, iar 24% sub sau egal cu 80°C. Există unii senzori piezoelectrici cu destinație specială care pot rezista la 200°C și mai mult, la fel cum există accelerometre MEMS cu destinație specială care pot funcționa până la 175°C, dar acest articol nu se concentrează pe senzori pentru aplicații foarte specifice.

Sensibilitatea definește nivelul de modificare a ieșirii pe unitatea de accelerație. Variația sensibilității în funcție de temperatură definește modul în care se modifică sensibilitatea senzorului în funcție de temperatură. Se întâmplă frecvent să se întâlnească accelerometre piezoelectrice cu o eroare a factorului de scară în funcție de temperatură de până la 20%, ceea ce ar putea duce la o derivă semnificativă, deși 5% este mai uzual. Astfel de erori necesită o calibrare în timpul producției. Eroarea factorului de scară sau a sensibilității accelerometrelor MEMS în funcție de temperatură este excelentă datorită faptului că acestea sunt calibrate electric în timpul producției, ceea ce duce la senzori care nu se modifică în funcție de temperatură. Ca exemplu, dacă ADXL1002 a fost expus la o schimbare de temperatură de la 25°C la 85°C, sensibilitatea (40 mV/g) s-ar modifica cu 0,03%/°C × 60 = 1,8%, ceea ce înseamnă că modificarea sensibilității la 60°C este cuprinsă între 39,28 mV/g și 40,72 mV/g. Acest lucru arată că, în cazul accelerometrelor MEMS, sensibilitatea este destul de stabilă în raport cu schimbările de temperatură. Pentru majoritatea aplicațiilor, nu este necesară compensarea temperaturii pentru sensibilitate.

Decalajul zero g este ieșirea accelerometrului atunci când nu se aplică nicio accelerație. Ideal ar trebui să fie zero, dar din cauza imperfecțiunilor inerente ale senzorului MEMS se observă un decalaj de curent continuu. În cele mai multe cazuri, profesioniștii din domeniul întreținerii sunt preocupați în primul rând de datele dinamice (ieșirea în c.a. a accelerometrului), cum ar fi abaterile de la valorile de referință sau tendințele de îndepărtare de la o normă de funcționare. Din acest motiv, decalajul de zero g nu reprezintă o preocupare principală atunci când se utilizează accelerometre MEMS pentru CbM. Decalajul zero g poate fi ușor de calibrat din măsurători, iar majoritatea senzorilor digitali de înaltă performanță oferă regiștri pentru a efectua această acțiune cu ușurință. În cazul în care este interesată detectarea curentului continuu sau a înclinării, decalajul zero g în funcție de temperatură poate fi, de asemenea, calibrat. Cu cât intervalul de temperatură de funcționare este mai mic, cu atât acest lucru va fi mai ușor.

Autor: Chris Murphy, Inginer de aplicații la Analog Devices.

Despre autor: Chris Murphy este inginer de aplicații în cadrul Centrului European de Aplicații Centralizate, cu sediul în Dublin, Irlanda. Este angajat la Analog Devices din 2012, unde oferă asistență pentru proiectarea produselor de control al motoarelor și de automatizare industrială. El deține un masterat în electronică în domeniul cercetării și o diplomă de inginer în inginerie informatică. Poate fi contactat la adresa de email: christopher.murphy@analog.com

Referințe

1 “Motor Monitoring Market by Offering (Hardware, Software), Monitoring Process (Online, Portable), Deployment, Industry (Oil and Gas, Power Generation, Metals and Mining, Water and Wastewater, Automotive), and Region—Global Forecast to 2023.” Research and Markets, February 2019.

2 Chris Murphy. “Choosing the Most Suitable Predictive Maintenance Sensor.” Analog Devices, Inc., June 2020.

3 Pete Sopcik and Dara O’Sullivan. “How Sensor Performance Enables Condition-Based Monitoring Solutions.” Analog Dialogue, Vol. 53, No. 2. June 2019.

4 Mark Looney. “MEMS Vibration Sensing: Velocity to Acceleration.” Analog Devices, Inc., March 2017.

5 Mark Looney. “MEMS Vibration Monitoring: From Acceleration to Velocity.” Analog Devices, Inc., June 2017.

− Continuare în numărul viitor −

Vizitați https://ez.analog.com

Contact România:

Email: inforomania@arroweurope.com

Mobil: +40 731 016 104

Arrow Electronics | https://www.arrow.com