Competiţia globală în domeniul industriei alimentare determină principalii competitori să apeleze la orice resursă cu potenţial de îmbunătăţire a proceselor de

fabricaţie. Maşinile şi utilajele trebuie să fie mai flexibile şi mai “user-friendly” decât oricând. Soluţiile de la COMPEC deschid noi oportunităţi pentru aplicaţii noi.

La COMPEC, gama de produse cu clasă de protecţie IP69K, ideale pentru industria alimentară, este diversă şi poate constitui un mijloc real de eficientizare a soluţiilor de automatizare din industria alimentară.

Industria alimentară are nevoie de sisteme şi de componente rezistente la agenţi corozivi de curăţare, la umiditate excesivă şi la alţi factorii specifici mediului industrial. La COMPEC, puteţi găsi produse certificate ECOLAB, HACCP sau cu clasă de protecţie IP69K, special proiectate şi fabricate pentru a face faţă cerinţelor igienice specifice.

Zone igienice în industria alimentară

Zona agresivă

Zonă cu contact direct şi continuu cu produsele alimentare. Curăţarea se execută cu agenţi agresivi, cu jet de apă de mare presiune, agenţi chimici sau prin folosirea agenţilor termici. Riscul de contaminare cu bacterii este foarte ridicat în aceste zone. COMPEC are soluţii prin gama de senzori cu carcase din oţel inoxidabil sau plastic de înaltă calitate pentru a reduce riscul. Carcasele sunt robuste oferind rezistenţă la pătrunderea apei şi clase de protecţie IP69K.

Zona umedă

Zonă de asemenea cu contact direct cu produsele alimentare.

Curăţarea în acest caz se face cu jet de apă de mică presiune, agenţi chimici sau termici. Şi în acest caz, riscul de contaminare cu bacterii este ridicat în acest tip de zonă. Din nou, COMPEC vine în sprijinul industriei alimentare prin oferirea de soluţii conforme şi certificate pentru folosirea în industria alimentară.

Zona afectată

Personalul operator poate atinge produsele alimentare precum şi utilajele folosite. Există şi posibilitatea ca pe părţi ale utilajelor să rămână resturi şi reziduuri alimentare. Curăţarea în aceste zone nu este agresivă, riscurile fiind contaminarea cu bacterii. COMPEC oferă produse cu carcase special proiectate rezistente la depuneri de materiale alimentare şi cu carcase din plastic non-toxic.

Zona uscată

Zonă în care nu există contact cu produsele alimentare şi în care curăţarea nu se practică.

Pericolele ce pot apărea implică pătrunderea în alimente a unor corpuri din sticlă sau din plastic din care sunt făcute ambalajele. La COMPEC, senzorii au prevăzute ecrane de protecţie la pătrunderea de obiecte din sticlă sau alte materiale.

Aplicaţii

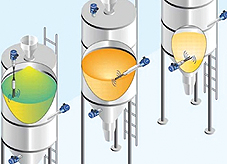

Monitorizare nivel hrană lichidă

LFV200 este un senzor universal pentru industria alimentară ce este folosit pentru monitorizarea nivelului în recipiente de stocare sau de alimentare cu materiale alimentare lichide.

Design-ul compact, clasa de protecţie a carcasei şi certificarea CIP/SIP reprezintă atu-urile care recomandă LFV200 pentru aplicaţii igienice.

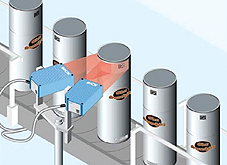

Măsurare nivel materie brută

Măsurarea şi monitorizarea nivelului la silozurile cu materie alimentară brută, precum protecţia la supraumplere la momentul umplerii silozurilor sau detecţia fiabilă a nivelului minim ca semnal de necesitate a reumplerii, sunt aplicaţii ce apelează la tehnologii robuste de detecţie pentru aproape orice tip de materie brută din domeniul industriei alimentare.

Senzor igienic de presiune PHT

Fabricarea de produse alimentare presupune folosirea de senzori de presiune ca parte integrantă a procesării alimentelor sau a măsurării de nivel. Conectorii igienici, certificarea CIP/SIP, precizia şi robusteţea sunt capabilităţi care fac diferenţa în ceea ce priveşte senzorii de presiune PHT, cerificaţi pentru utilizarea în procesele igienice.

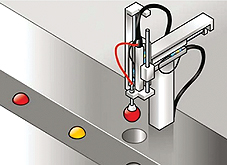

MZT8 în aplicaţie tip apucă şi plasează

MZT8 detectează poziţia de sfârşit a pistonului unui cilindru pneumatic cu funcţie de gripper. Gripper-ul apucă alimentele procesate şi le plasează în lăcaşuri special destinate. Igiena procesului este asigurată de senzorul magnetic pentru cilindrii pneumatici, oferind clasă de protecţie IP69K.

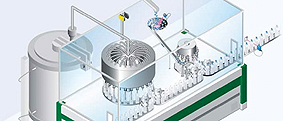

IMF12 la o maşină rotativă de umplere

Senzorul inductiv IMF12 detectează diversele poziţii ale rolei metalice de transport a recipientelor din plastic înainte ca respectivele recipiente să fie acoperite şi sigilate. IMF12 este rezistent la acţiunea agenţilor corozivi de curăţare şi oferă clasă de protecţie IP69K precum şi certificare ECOLAB, fiind ideal pentru folosirea în industria alimentară.

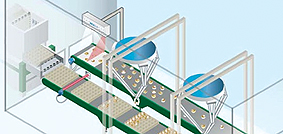

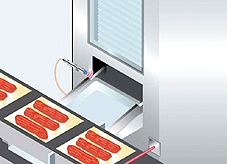

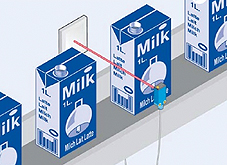

IMF12 la un conveior

Un sistem de alimentare a benzii de transport automat a caserolelor cu carne foloseşte un sertar metalic special destinat dispunerii pe bandă a caserolelor. Poziţia respectivului sertar metalic este determinată cu ajutorul senzorului inductiv IMF12, semnalul furnizat de acesta la detecţie permiţând sistemului de control să ia decizia cu privire la realimentare cu caserole.

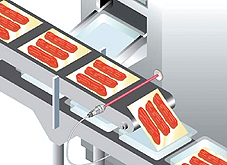

V18V la un conveior

Senzorul retroreflexiv VL18V, special proiectat pentru obiecte transparente reprezintă trigger pentru banda destinată porţionării în vederea sincronizării cu banda de alimentare cu caserole completate cu materie alimentară, în vederea ambalării ulterioare. Senzorul fotoelectric este cu carcasă cilindrică din oţel inoxidabil, fiind rezistent la mediile de lucru specifice industriei alimentare.

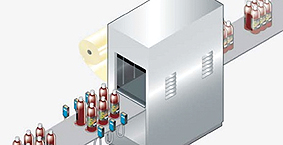

MH15V – cea mai scurtă carcasă complet metalică, din inox

Senzorul fotoelectric cilindric MHTB15V monitorizează alimentarea cu capace pentru recipientele PET. Senzorul are şi rolul de a indica lipsa unor capace pe calea de rulare destinată alimentării maşinii de aplicat capace. Carcasa din inox asigură rezistenţa la agenţi corozivi.

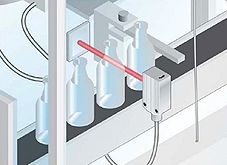

WLG4S-3 INOX într-o fabrică de îmbuteliere

Detecţia prezenţei recipientelor din PET şi din sticlă în condiţii dure de funcţionare precum cele specifice industriei alimentare este uneori o provocare. Setarea senzorului W4-3 INOX se face prin intermediul unui buton de învăţare tip membrană ce nu permite inserţia de reziduuri alimentare, asigurându-se astfel conformitatea cu cerinţele impuse.

Numărarea şi recunoaşterea tuturor tipurilor de ambalaje

WL4-3 asigură aliniere optică simplă şi rapidă pe durata instalării. Operarea fiabilă chiar şi la contaminări repetate ale ferestrei de detecţie, datorită receptorului optic de înaltă calitate. Senzorul optic permite şi detecţia ambalajelor cu suprafeţe reflectorizante.

Carcasa senzorului este de asemenea cu clasă de protecţie IP69K.

Linie de îmbuteliere vinuri:

WLL190 detectează nivelul de umplere al sticlelor

Tubul de umplere cu vin care este dotat cu o fibră optică pentru detecţia nivelului de umplere, este introdus pe gura sticlelor pentru a le umple cu vin. Odată ce nivelul de umplere dorit este atins, senzorul cu fibră optică WLL190T-2 comută şi procesul de umplere este oprit imediat.

WL12G detectează PET-uri

WL12G detectează sticlele din PET subţiri şi transparente. Senzorul detectează de asemenea sticlele care sunt poziţionate incorect pe linia de îmbuteliere şi dă semnal unui sistem automat de respingere, prevăzut cu un piston ce îndepărtează respectivele sticle.

Acest proces asigură alimentarea maşinii de îmbuteliat doar cu sticle poziţionate corect.

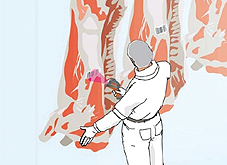

Detecţia codurilor de bare tip PDF417

În industria procesării cărnii sunt folosite adesea coduri speciale de bare precum cele de tip PDF417. Cu ajutorul unui scanner de coduri de bare IT4800i, se detectează respectivele coduri ale produselor neprocesate. Cititorul IT4800i este disponibil atât în variantă cu cablu RS-232 sau respectiv cu conexiune Bluetooth.

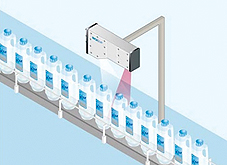

Citire de coduri de bare cu sistem fiabil cu cameră

Codurile matriceale de identificare asigură calitatea procesului de ambalare şi garantează buna sortare a produselor finite. Cititorul ICR845-2 identifică toate codurile la viteze de rulare de până la 3m/s şi nu afectează producţia. Sistemul este fiabil şi dual, oferind detecţii pe care procesul global de ambalare le poate gestiona uşor.

Validarea produselor cu cititor de coduri de bare

Înainte de începerea producţiei codul de bare de pe ambalaj este înregistrat în cititorul de cod de bare. Pe durata producţiei, codul de bare de pe pachet este citit şi comparat cu codul înregistrat în cititor.

Dacă cele două coduri se potrivesc, sunt folosite ambalajul şi eticheta adecvate produsului de pe linia de producţie.

Inspectarea datei şi a capacelor cu i20 Dome

Cu ajutorul setului de inspectare sofisticată vizuală Inspector, verificarea detaliilor de pe ambalaje pe durata mişcării acestora nu mai este o sarcină greu de îndeplinit. Inspecţia pe baza funcţiei avansate de numărare a pixelilor este folosită pentru verificarea prezenţei datei pe ambalaj, iar verificarea prezenţei capacului se face cu funcţia de contur.

Verificarea integrităţii fizice a capacelor cu IVC-3D

Camera inteligentă IVC-3D localizează capacul şi verifică faptul că acesta este corect asamblat. Pentru marea majoritate a ambalajelor, măsurătorile 3D se pot realiza relativ la restul formei ambalajului. Acest lucru furnizează un rezultat corect chiar dacă ambalajul în sine este puţin deplasat pe conveior.

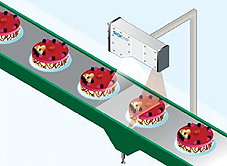

Verificarea calităţii torturilor cu IVC-3D

Camera inteligentă IVC-3D înregistrează forma 3D la viteze mari, pe măsură ce torturile sunt transportate pe banda conveiorului. Camera verifică faptul că torturile nu au decoraţiuni lipsă şi că au înălţimea, volumul, diametrul şi rotunjimea corecte. Versiunea cu carcasă din inox face camera pretabilă şi pentru mediile specifice industriei alimentare.

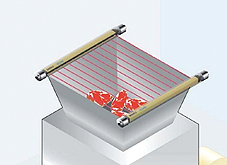

Securitatea maşinilor de procesat carne

Cortinele luminoase de securitate C2000 în carcase cu clasă de protecţie IP67 protejează accesul la punct periculos la pâlnia de acces la o maşină de tocat. Categoria de securitate este PLe, oferind protecţie conformă cu prevederile directivelor şi standardelor în domeniul securităţi industriale. Sistemele pot fi inspectate pentru conformitate.

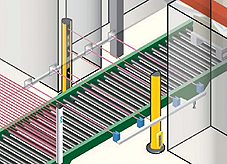

Protecţie în zone refrigerate

Industria alimentară adesea apelează la facilităţi de manipulare/producţie în zone refrigerate, cu temperaturi în gama -10°C …-40°C. Aceste zone refrigerate dotate cu facilităţi de producţie implică uneori folosirea de utilaje cu potenţial de accidentare. La COMPEC găsiţi soluţii de protecţie cu bariere luminoase ce protejează operatorii să acceseze zone unde s-ar putea accidenta.

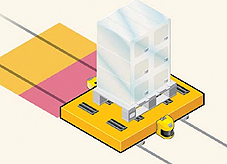

Securitatea sistemelor de transport autoghidate

Scannere laser de securitate S3000 protejează zonele periculoase din proximitatea căilor de rulare a vehiculelor autoghidate. Există atât variante pentru folosire în sisteme la temperaturi obişnuite de lucru dar şi versiuni Cold Store ce pot fi folosite în zone refrigerate unde temperaturile pot să coboare până la -30°C.

Senzori inductivi IME cu precizie maximă de detecţie

Senzorii inductivi IME12 cu carcasă filetată cu filet M12 sunt disponibili şi cu două caracteristici speciale: cu carcasă din oţel inoxidabil pentru a rezista la medii dure de funcţionare şi cu partea de detecţie din plastic pe care este tipărită litera S sau O pentru identificarea uşoară a tipului de ieşire a senzorului (contact normal-închis sau normal-deschis).

WLL190T-2 pentru monitorizare nivel

Sarcina se referă la asigurarea faptului că sticla nu este supraîncărcată cu lichid după finalizarea procesului de umplere. Soluţia implică folosirea unui cap de detecţie complet igienic şi din oţel inoxidabil al unei fibre optice conectate la senzorul amplificator WLL190T-2. Capul de citire este special fabricat pentru industria alimentară.

WTB4-3 pentru asigurarea prezenţei aperturilor

Aplicaţia implică verificarea că apertura este sigilată de către cutiile de carton. Cu ajutorul senzorului fotoelectric WTB4-3 cu funcţie de auto-monitorizare se detectează dacă, cutiile de carton nu sunt sigilate şi dacă apare o eroare la senzor. În acest ultim caz senzorii din seria W4 permit emiterea unui semnal tocmai pentru a avertiza sistemul de control ■

Autor:

Mihai Priboianu

AUROCON COMPEC srl

www.compec.ro