Creşterea densităţii de procesare în proiectele de servere de date de înaltă calitate prin umplerea până la refuz cu tot mai mult siliciu a PCB-urilor, continuă să aibă impact asupra sistemelor de alimentare energetică. De exemplu, cererea de putere pe placă în cadrul ICT (tehnologia informaţiei şi comunicaţiei) a crescut de la 300W la începutul anilor 1980 la mai mult de 1kW astăzi – şi se aşteaptă ca, la sfârşitul acestui deceniu să se ajungă la o putere pe placă de 3 până la 5kW. Suplimentar, echipamentelor li se va cere să ocupe mai puţin spaţiu, implicând o densitate de putere globală mai mare. Tehnologiile de conversie energetică DC/DC curente nu sunt adecvate la aceste nivele de putere şi, deşi un convertor de 1kW poate fi astăzi găzduit într-un format quarter-brick*, dezvoltarea capsulării 3D, integrarea ridicată a componentelor şi îmbunătăţirea tehnologiilor de management termic vor necesita producerea, de exemplu, a unui convertor de 1kW într-un format eighth-brick*.

*Notă: Brick (cărămidă) este un format standard al surselor de tensiune cu montare pe PCB. Dimensiunile unei cărămizi sunt (Full brick): 117 mm × 55,9 mm × 12,7 mm şi, pornind de la aceasta au fost definite: jumătate de cărămidă (half brick) 57,9 mm × 55,9 mm × 12,7 mm; un sfert de cărămidă (quarter brick) 57,9 mm × 36,8 mm × 12,7 mm; o optime de cărămidă (eighth brick) 57,9 mm × 22,9 mm × 12,7 mm.

de: Patrick Le Fèvre, Director de Marketing şi Comunicaţii Ericsson Power Modules

Trei dimensiuni

Convertoarele de putere DC/DC în format brick de astăzi încă utilizează pe scară largă o construcţie PCB planară bidimensională, dar aplicaţiile ce necesită amprente mai mici, profile mai reduse şi impedanţe parazite reduse conduc la cerinţe de capsulare 3D de înaltă densitate.

În vreme ce utilizarea acestei tehnologii este limitată astăzi la convertoare (brick) de înaltă putere, există numeroase posibilităţi în integrarea de componente active şi pasive prin metode precum realizarea de stive de cipuri, stive de circuite capsulate şi component integrate prin supra-turnare. Aceste metode pot oferi câştiguri semnificative în reducerea amprentei, posibilităţi îmbunătăţite de răcire şi de poziţionare a driverelor în apropierea dispozitivelor de comutaţie. Ele vor permite îmbunătăţiri în performanţe şi eficienţă prin minimizarea şi controlul precis al impedanţelor parazite interconectate în schemele de circuite de comutaţie de înaltă frecvenţă. Asamblarea 3D subsecventă de componente suplimentare va contribui şi mai mult la reducerea amprentei şi de asemenea a dimensiunii componentelor magnetice.

Componente

Frecvenţele de comutaţie pentru convertoarele de înaltă putere sunt în general optimizate pentru operare la aproximativ 500kHz sau mai jos, dar pentru a putea permite reducerea dimensiunii şi creşterea densităţii de putere va fi necesară o frecvenţă de 2MHz şi mai mult, necesară pentru a minimiza volumul fizic magnetic. Disponibilitatea recentă a componentelor semiconductoare WBG (wide-band-gap) precum FET-uri de comutaţie bazate pe GaN şi GaAs, operând ideal la frecvenţe mai mari de 5MHz, permite în mod cert frecvenţe de comutaţie mai mari. De fapt, noile tehnologii vor putea creşte frecvenţele de comutaţie către domeniul de 10MHz, conducând de aici la cerinţe de capsulare cu componente parazite reduse, ce pot fi obţinute cu ajutorul tehnicilor de integrare 3D.

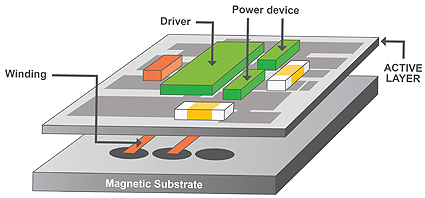

Totuşi, viteza de comutaţie mai ridicată este dependentă de disponibilitatea de materiale magnetice de înaltă frecvenţă şi pierderi reduse, conducând la soluţii de transformatoare de putere şi inductoare potrivite pentru producţia de mare volum. Există câteva căi tehnologice viabile de realizare de componente magnetice de înaltă frecvenţă miniaturizate şi integrate, incluzând miezuri magnetice avansate şi materiale miez, precum şi scheme cu miez de aer ce nu sunt dependente de caracteristicile materialului miezului. Aceasta înseamnă că există o flexibilitate a metodelor de producţie şi posibilitatea de a utiliza diferite tehnici de integrare 3D precum înfăşurări integrate în PCB multistrat şi substrat feritic multistrat cu straturi active de Cu integrate (vedeţi figura 1).

În vreme ce aceste tehnici sunt limitate la convertoarele de joasă putere, îmbunătăţirea proceselor de realizare a materialelor magnetice permite îmbunătăţiri în ceea ce priveşte materialul miezurilor şi extinderea către produse cu curent de ieşire crescut. Suplimentar, ţinta ultimă de integrare a elementelor magnetice pe placa semiconductoare este posibilă în viitor.

Management termic

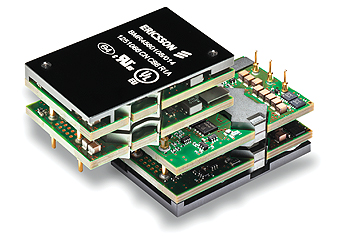

Densitatea energetică, în termeni de watt pe cm3, este acum cu un ordin de mărime mai mare decât era 15 ani în urmă. Cele mai recente convertoare de putere de tip brick (vedeţi figura 2, ca exemplu) pot conduce la cerinţe foarte ridicate pentru un management termic intern eficient.

În mod clar, este esenţială asigurarea răcirii componentelor în convertoarele cu densitate mare de putere – uzual prin mecanisme precum conducţie şi convecţie – pentru a opera la temperaturi rezonabile, altminteri performanţele dispozitivelor semiconductoare şi siguranţa sistemului pot fi compromise. Disiparea puterii componentelor (Pd, comp) şi rezistenţa termică a componentei cu legare la carcasă (Rth, J-C) pentru fiecare componentă critică devine extrem de importantă deoarece ele determină temperatura actuală a joncţiunii ce limitează performanţele termice ale convertorului DC/DC. Diferenţa de temperatură dintre joncţiunea componentei (sau miez) şi carcasă poate fi calculată utilizând relaţia:

DTJ-C = Pd, comp × Rth, J-C

Tehnicile şi tehnologiile avansate de răcire ce îmbunătăţesc performanţele termice ale dispozitivelor capsulate 3D, ce au ca scop dublarea densităţii de putere (la 75W/cm3 sau 1200W/in3), sunt absolut cruciale şi vor determina fezabilitatea densităţilor de putere mai mari.

Totuşi, numeroase componente standard nu sunt potrivite pentru proiecte 3D sau de înaltă densitate datorită performanţelor termice insuficiente. Şi alte provocări legate de designul termic vor include distribuţie de curent ridicat, asamblare pe plăci cu 45 de straturi de exemplu, şi tehnicile tradiţionale de răcire mult îmbunătăţite, cum ar fi convecţie cu suflare de aer. Supra-turnarea este probabil să continue ca tehnologie utilizată pentru îmbunătăţirea performanţelor termice, dar este de asemenea clar că este nevoie şi de o capsulare îmbunătăţită termic pentru toate componentele, inclusiv pentru cele magnetice şi pentru condensatoare. Pentru răcire, sunt necesare cel puţin două suprafeţe opuse, împreună cu utilizarea de materiale termice, procese şi tehnici de răcire îmbunătăţite.

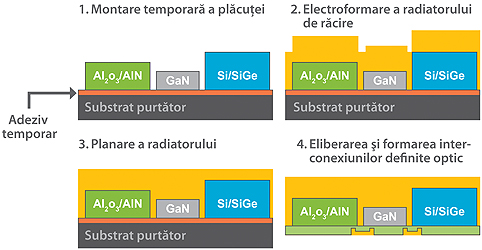

După cum se arată în figura 3, în locul montării componentelor de putere pe un PCB cu radiator sau material de interfaţă termică, componentele sunt ţinute pe un suport temporar, iar radiatorul este electroformat în jurul lor. Componente de diferite dimensiuni şi grosimi pot fi integrate pe aceeaşi placă, numită ITAP (Integrated Thermal Array Plate). Atunci când placa purtătoare este îndepărtată, suprafeţele de jos şi de sus ale componentelor sunt coplanare şi facilitează o conexiune termică optimizată şi definită. Pot fi îmbunătăţite astfel rezistenţa termică cu până la 50%, (de exemplu o disipare a puterii mai mare cu 50% pentru o joncţiune termică fixă) faţă de componentele capsulate convenţional cu răşină sau lipite cu aliaj de lipire. TSV (Through-Silicon-Vias) va fi de asemenea o soluţie potenţială în cazurile de stive de cipuri în combinaţie cu tehnici de răcire cu lichid, iar rezultatele experimentale au indicat o îmbunătăţire cu 50% a performanţelor termice. Înlocuirea aliajului de lipire şi a unsorii termice cu sinterizare în ansambluri utilizând tehnologie DBC (Direct Bond Copper) este o altă tehnică ce poate îmbunătăţi semnificativ performanţele termice. Alte tehnici de răcire potenţiale includ atât răcire conductivă cu lichid a componentelor de înaltă putere şi răcire prin convecţie cu aer suflat pentru componente de medie şi joasă putere. Iar utilizarea tehnologiilor pasive de răcire cu lichid, cum ar fi conductele de căldură este probabil să devină mai răspândită pentru puncte fierbinţi locale.

Dublarea densităţii de putere

Noile dezvoltări în capsularea 3D şi circuitele integrate chip-scale vor continua, dar vor include de asemenea parte magnetică de putere ce va creşte nivelele de putere mult dincolo de convertoarele neizolate de astăzi. Utilizarea componentelor magnetice plane este larg răspândită deja, iar ansamblurile de convertoare de putere vor fi probabil supra-turnate pentru a îmbunătăţi performanţele termice. Totuşi, aceste dezvoltări nu pot fi susţinute numai de către industria de convertoare de putere DC/DC, suportul de la producătorii de semiconductoare şi alte componente de putere fiind esenţial, asigurând un lanţ de furnizare care să ofere cerinţe standardizate şi teste de calificare. Rezultatele experimentale şi producţia la scară completă arată potenţialul dublării densităţii de putere combinat cu soluţii de management termic pentru păstrarea temperaturii componentelor la nivele specificate pentru operare sigură, făcând posibilă în viitorul apropiat realizarea de convertoare de 1kW în format eighth-brick ■

Ericsson Power Modules

www.ericsson.com/powermodules